ТОП-20 помилок у 3D-друці і як їх уникнути

Кожен, хто захоплюється тривимірною творчістю, знайомий із цим почуттям: годинами чекаєш на результат, щоб на фініші отримати не якісну модель, а купку зіпсованого пластику. Часто причина ховається не в самому принтері, а в дрібних помилках, яких легко припуститися.

У цій статті ми зібрали найпоширеніші підводні камені: від підготовки столу до просунутих налаштувань, що допомагають досягти ідеального результату. Давайте розберемося, як уникнути цих пасток і перетворити ваш 3D-принтер на надійну робочу конячку, а не джерело розчарування.

Зміст

- Стіл для друку: прорахунки в підготовці та налаштуванні

- Філамент: проблеми, що починаються з матеріалу

- Ключові параметри друку: типові хиби

- Обслуговування та механіка принтера: недогляд і його наслідки

- Інші важливі тонкощі: що пропускають користувачі

- Висновки

Стіл для друку: прорахунки в підготовці та налаштуванні

Неочищена поверхня

Стіл принтера — ваш фундамент. Якщо він брудний, модель на ньому не триматиметься. Масні сліди пальців, пил, залишки старого пластику — все це вбиває адгезію. Перший шар відлипає, модель пливе або зривається зі столу.

Багато хто думає, що протирання столу вологою серветкою врятує від усіх бід. Помилка. Вода не розщеплює бруд. Використовуйте ізопропиловий спирт або засоби для миття посуду, які добре справляються з жиром. Протирайте поверхню перед кожним друком, особливо якщо торкалися її руками. Навіть чистий на вигляд стіл може бути масним.

Але обережно: не всі поверхні люблять ізопропил. Наприклад, PEI-пластини від Prusa чи ELEGOO можна чистити спиртом, а от плити для друку поліпропіленом від Prusa — категорично ні. Спирт може пошкодити їхню текстуру і адгезія стане ще гіршою. Для таких поверхонь краще використовувати теплу воду з засобом на кшталт Fairy і м’яку ганчірку. Чистота — це база. Не почистив стіл, отже, не чекай якісного друку.

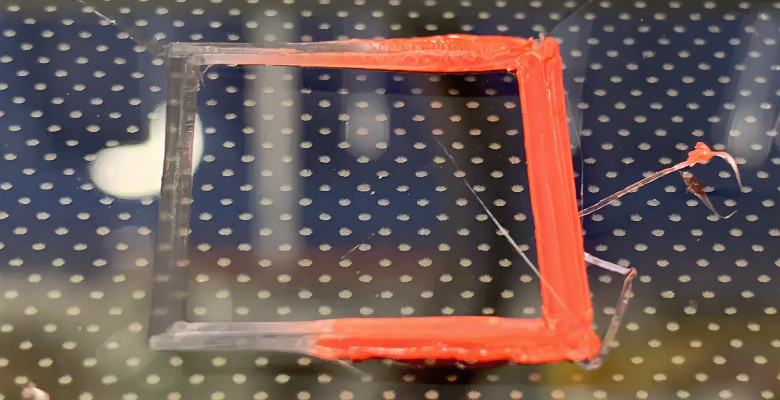

Неочищена поверхня столу 3D-принтера

Неочищена поверхня столу 3D-принтера

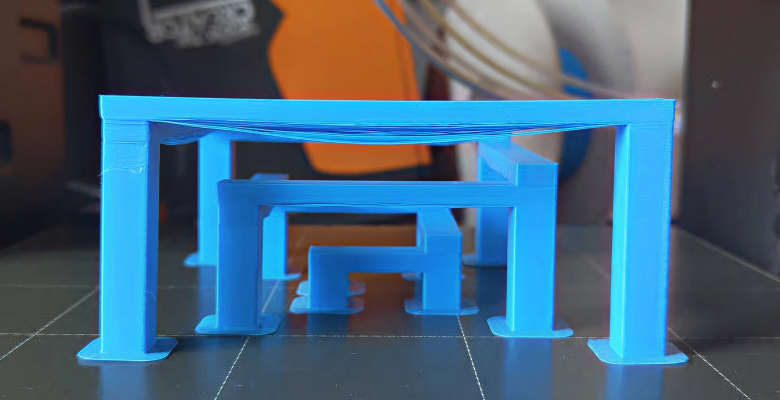

Невирівняний стіл (у принтерах, де це реалізовано)

Вирівнювання столу не означає просто крутити гвинти, доки «на око» не здасться, що площина нарешті в гарній горизонталі. Погано вирівняний стіл — це провальний перший шар, який або не прилипає, або розмазується настільки, що його неможливо від’єднати.

Побутує думка, що якщо перестрахуватись і задати занадто малу відстань між соплом голови та поверхнею друку (z-офсет, англ. z-offset), то модель 100% прилипне. Ні, це помилка.

Коли сопло розташоване занадто близько до столу, пластик не може вільно витікати. Звідси — надмірний тиск, через що екструдер проскакує з характерним клацанням, а перший шар виходить пошкодженим і нерівним. Адгезія стає настільки сильною, що модель відривається від столу разом із покриттям.

І навпаки: занадто високий z-офсет означає, що перший шар не прилипне, бо пластик лягає надто далеко від поверхні.

Треба знайти золоту середину: сопло має ледь торкатися аркуша паперу при калібруванні. Не лінуйтеся перевіряти вирівнювання після кількох сесій друку, тому що стіл може збиватися. Автоматичне вирівнювання не завжди панацея: давачі бувають неточні, особливо на бюджетних принтерах.

Регулярно проводьте ручну перевірку столу, бажано раз на тиждень. Завжди затягуйте гвинти системно, по кутах, контролюючи центр. Точне вирівнювання — це запорука якісного першого шару, без якого весь друк може бути зіпсований.

Результат 3D-друку на невирівняному столі

Результат 3D-друку на невирівняному столі

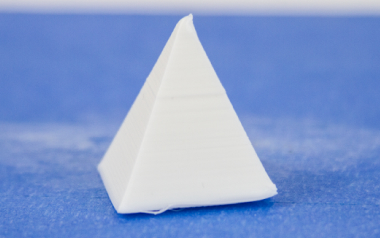

Неоптимальне розташування моделі

Правильне розміщення моделі на столі — один із визначальних моментів, від якого залежить кінцевий результат роботи. Поставившись до нього легковажно, ви отримаєте класичні неприємності в вигляді слабкої адгезії, зайвих підтримок і деформації. В гіршому ж випадку ризикуєте навіть не завершити роботу.

Щоб уникнути прикрого розвитку подій, варто враховувати два ключові аспекти:

- Орієнтація в слайсері

- Вибір місця на столі

Повертайте модель так, щоб мінімізувати кількість підтримок і спростити їхнє видалення. Для максимальної міцності деталі орієнтуйте її таким чином, щоб лінії друку йшли вздовж основного навантаження, оскільки вертикальні шари значно слабші на розрив. Хоча слайсери пропонують функцію автоматичної орієнтації, вона не завжди найкраща. Вручну модель можна виставити оптимальніше.

Для предметів з великою площею основи краще використовувати центр столу, де розподіл тепла найстабільніший. Краї, як правило, холодніші, що особливо критично для матеріалів, чутливих до перепадів температур (наприклад, ABS чи PETG). Виріб може дати небажану асиметричну усадку. А щодо довгих і тонких елементів, то неправильне розміщення може призвести до втрати щільного контакту з поверхнею.

Пропрацюйте цей підготовчий етап заздалегідь і ніщо не завадить вам отримати бездоганний виріб.

Філамент: проблеми, що починаються з матеріалу

Невідкалібрований

Кожен тип пластику — від PLA до TPU — має свої унікальні властивості. Однак користувачі нерідко обирають для друку стандартний профіль у слайсері, сподіваючись, що налаштувань за замовчуванням достатньо.

Ні.

Невідкалібрований пластик — прямий шлях до провалу. Температура, потік, обдув, повторне втягування або ретракція (актуально для старих принтерів з Bowden-екструдером) залежать навіть не від виробника чи типу, а від конкретної котушки.

Навіть PLA тої самої фірми, але різних кольорів чи з різних партій, може вимагати різної температури. Відсутність калібрування призводить до поганого спікання шарів, так званої павутинки, засмічення сопла або некрасивих швів.

Починайте з тесту температури. Наприклад, надрукуйте тестову вежу в діапазоні 180 – 220°C для PLA і подивіться, де пластик лягає найкраще. Потік теж треба налаштувати: друкуйте кубик з однією стінкою і вимірюйте товщину штангенциркулем. Якщо товщина не збігається з налаштуваннями слайсера, коригуйте потік.

Ретракція — окрема історія. Без тесту ви отримаєте або павутинку через недостатнє втягування, або неповну екструзію при надто великому значенні. Чи взагалі «піймаєте» пробку в термобар’єрі. Калібрування займає щонайбільше годину, однак економить дні витрачених нервів.

Непросушений

Всі філаменти гігроскопічні, не жартуємо. Нова котушка з коробки зазвичай готова до друку, якщо це не TPU чи нейлон. Однак будь-якому філаменту властиво дуже швидко поглинати вологу з повітря.

Вологий пластик — це катастрофа. Бульбашки в екструдері, нерівний потік, слабкі шари. Волога кипить при нагріванні, роблячи екструдовану нитку пористою. Результат: мікроотвори, павутинка, засмічення сопла.

TPU і нейлон — чемпіони з поглинання вологи. І навіть PLA за тиждень на відкритому повітрі стає мокрим. Тому перед друком обов’язково просушіть котушку впродовж 4-6 годин:

- PLA і PETG за температури 40–50°C

- TPU — 50–60°C

- ABS і нейлон — 60–70°C

Вирішили вдатися до послуг духової шафи? Тоді сушіть філамент дуже обережно, на низькій температурі. Стежте, щоб він не розплавився. Зберігайте котушки в герметичних контейнерах із силікагелем. Останній, до речі, зазвичай багаторазовий. Його можна повторно сушити разом із філаментом.

Також ознайомтеся з інструкцією або етикеткою на упаковці. Переважна більшість виробників вказують технічні характеристики свого товару, серед яких ви знайдете дані про температуру склування філамента, плавлення, термічної деформації та сушіння зокрема.

Неякісний

Під час вибору матеріалу для друку не кваптеся купувати найдешевший, адже такий пластик часто є причиною багатьох проблем. Його нестабільний діаметр, наявність домішок та слабких пігментів несуть за собою засмічення сопла, перебої в подачі нитки та нікудишнє склеювання шарів. Особливо небезпечними є абразивні частинки в бюджетних філаментах, що імітують метал чи дерево. Вони здатні повністю зруйнувати сопло та швидко вивести з ладу весь хотенд.

Філаменти від Prusa чи ELEGOO коштують дорожче, але вони стабільні: рівний діаметр, чиста формула, жодних сюрпризів. Вони не забивають екструдер і не зношують сопло передчасно.

Філамент нижчої цінової категорії можна обирати для чорнових прототипів чи тестового друку, де міцність та якість не настільки критична. А от на матеріалах для функціональних деталей і механізмів економити точно не треба. Якісний філамент є вигідною інвестицією в довговічність принтера та ваш спокій.

Неякісний філамент = погане мастило в автомобілі: ремонт неминучий

Ключові параметри друку: типові хиби

Низька температура нитки, сопла, столу

Адгезія залежить не лише від чистого столу, а й від температури друкувальних елементів, що беруть участь у процесі.

Якщо пластик виходить із сопла холоднішим, ніж треба, він не прилипає до поверхні. PLA ще може пробачити такий промах, але PETG чи ABS без правильної температури просто розшаруються. Перевіряйте рекомендовану температуру для вашої нитки в інструкції чи на етикетці: у PLA вона зазвичай становить 190–230°C, у PETG – 230–250°C.

Низька температура сопла робить пластик в’язким і він не встигає достатньо розтектися по столу чи склеїтися з попереднім шаром. Результат: слабка розм’якшена основа або потріскана модель.

І не забувайте про стіл. Холодний стіл — ще одна причина невдачі (якщо, звісно, ви не працюєте з відповідними пластинами для холодного друку). PLA любить, коли стіл підігрітий до 50–60°C, ABS потребує 90–110 °C. Та навіть якщо температура правильна, але ви торкалися столу пальцями, жир зі шкіри нашкодить адгезії.

Не чіпайте поверхню руками. Використовуйте рукавички або тримайтеся за краї. Якщо стіл уже забруднений, дивіться п. 1. Температура і чистота — два основних фактори хорошої адгезії. Пройдете повз них — отримаєте брак.

Некоректне співвідношення охолодження та температури друку

Охолодження та температура. Така собі формула, де кожен елемент однаково важливий і взаємозалежний від іншого. На жаль, звідкись взялися припущення, що потужніший обдув означає кращу якість.

Але це також помилка.

Що сильніше охолодження, то вищої температури потребує пластик, щоб нормально спікати між собою шари. І навпаки: висока температура без достатнього обдуву призводить до провисання, деформації, напливів.

Наприклад, PLA любить сильний обдув (80–100%), але якщо температура сопла нижча за 190°C, він не встигає спектися з попереднім шаром і модель виходить крихкою.

PETG навпаки не варто піддавати надмірному охолодженню: 30–50% максимум, інакше деталь розшарується. Та перегрівати його теж не варто. Cтане ламким.

ABS взагалі друкують з мінімальним обдувом, позаяк він чутливий до перепадів температур. Надто сильне охолодження для будь-якого пластику загрожує втратою міцності: шари погано склеюються і модель розтріскується під навантаженням.

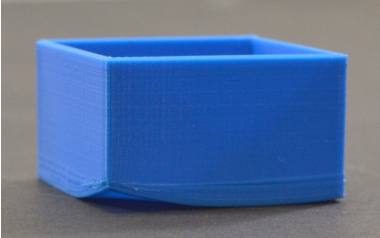

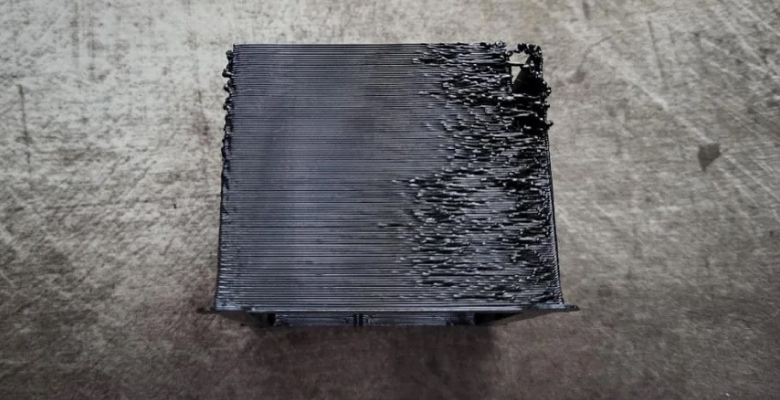

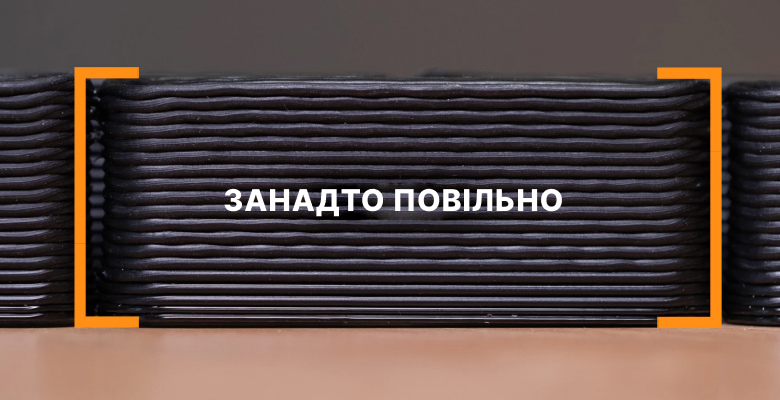

Занадто швидкий друк шару

Цей показник також має неабияку вагу: якщо шар викладається надто швидко, пластик не встигає застигнути і пливе.

Не варто гнатися за швидкістю з надією зекономити час. Наплавлення якісного шару вимагає достатньої кількості часу. Це особливо критично для маленьких моделей або деталей із дрібними елементами.

Наприклад, під час друку PLA шар має друкуватися хоча б 8–10 секунд, щоб охолодження встигло зробити свою справу. Для PETG чи ABS – 10–15 секунд, адже вони довше застигають.

Якщо слайсер показує менший час, відкоригуйте мінімальний час шару в налаштуваннях (minimum layer time) і зменшіть мінімальну швидкість друку. Така тактика змусить принтер сповільнитися.

Випробовуйте різні комбінації: друкуйте кубик чи тестову вежу, змінюючи температуру на 5–10°C і обдув на 10–20%. Знайдіть баланс, інакше можна отримати кашу з хвилями пластику або деталь, яка розвалиться від дотику.

Альтернатива — друк на одному столі кількох моделей одночасно. Так ви дасте кожному шару час затвердіти. Без належного охолодження є ризик отримати криві деталі, які скидатимуться радше на грудку пластиліну, ніж на професійну тривимірну модель.

Налаштуйте час шару правильно і ваші роботи будуть гарнішими, ніж ви могли уявити.

Неправильне налаштування ширини ліній

Ясна річ, можна пристати на стандартну пропозицію слайсера — 0,4 мм для сопла 0,4 мм — і не хвилюватися. Однак є небезпека втрати якості, адже правильна ширина ліній може покращити деталізацію і міцність виробу.

Наприклад, для зовнішніх периметрів можна встановлювати значення 0,38 або навіть 0,35 мм. Таким чином досягається належна чіткість, особливо в місцях, де треба викласти витончені мініатюрні форми. Тонші лінії дають соплу змогу точніше малювати контури. А от внутрішні периметри і заповнення можна робити ширшими – 0,5 або 0,6 мм, якщо дозволяє потік.

Це економить час і додає відбиткам стабільності, тому що товстіші лінії краще спікаються. Але не перестарайтеся: занадто широкі шари призводять до надлишку пластику, а занадто тонкі — до слабкого потоку і дірок.

Друкуйте тестові макети різної товщини і перевіряйте результат штангенциркулем. Сопло 0,4 мм доволі гнучке в роботі, але без потрібних налаштувань ви жертвуєте або якістю, або швидкістю. Виставте ідеальну ширину ліній і вашій моделі не буде рівних.

Нехтування адгезивами

Адгезиви часто вважаються зайвою морокою. Мовляв, чистий стіл і так триматиме модель. Не завжди. Навіть вимитий до блиску і вирівняний стіл може підвести, особливо з матеріалами на кшталт PETG, ABS чи нейлону.

Без адгезиву перший шар відлипає, кути задираються вгору, а майже завершені моделі взагалі зриваються зі столу. Клей-олівець PVP, лак для волосся (вкрай не рекомендовано для будь-яких столів окрім скляних), спеціальні 3D-адгезиви (найкращий варіант) — не підступний маркетинг, а необхідність.

Наприклад, клей-олівець дешевий і легко змивається, а лак для волосся дає тонкий шар, який добре тримається на глянцевому склі. Але будьте обережні: надлишок клею може зіпсувати поверхню або ускладнити зняття моделі.

І не забувайте про тип поверхні: скло любить лак, PEI краще поєднується з клеєм. Якщо працюєте з поліпропіленом, то без спеціального адгезиву взагалі ніяк. Нанесіть тонкий шар перед друком і забудьте про погану фіксацію відбитка.

Також адгезиви інколи виконують роль розділювача. Наприклад, комплектна глянцева пластина з PEI-покриттям від PRUSA, з якою постачаються Core ONE та MK4S, має настільки високу адгезію, що при друці будь-яким філаментом, крім PLA, шар клею необхідний не для прилипання, а навпаки, для легкого від’єднання готової моделі від столу.

Робота без адгезивів = водіння без ременя безпеки: може й пощастить, але ризик провалу високий

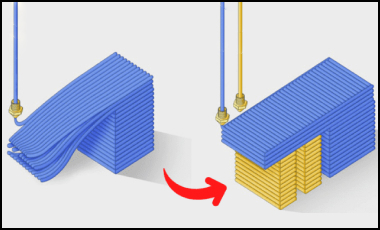

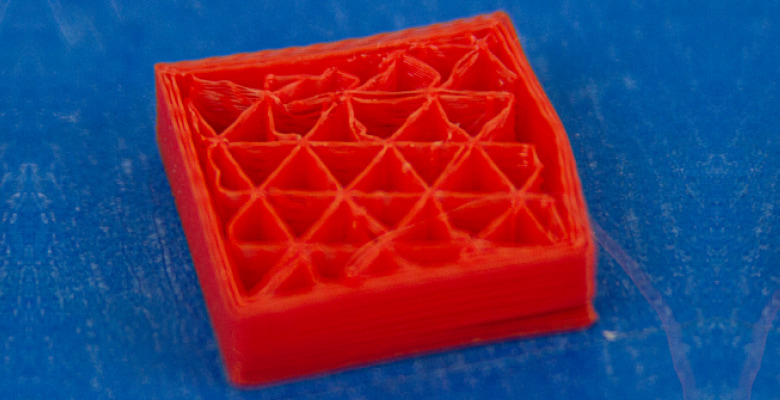

Страх перед підтримками

Підтримки — це не додаткова витрата пластику, а необхідна умова для успішного друку складних проєктів. Зазвичай їх уникають, адже здається, що вони ускладнюють друк, псують поверхню відбитка та ще й даремно переводять метри філамента.

Помилка.

Без підтримок складні моделі з елементами нависання чи мостів просто обваляться. Слайсери, як-от PrusaSlicer чи ELEGOOSlicer (побудований на основі OrcaSlicer), автоматично генерують підтримки, але новачки часто їх вимикають, сподіваючись на диво.

Диво не стається. Нависання під кутом понад 45° без підтримок — це, як правило, фіаско: пластик прогинається, нитки тягнуться, деталі деформуються. Так, підтримки додають друку тривалості і збільшують розхід матеріалу, однак краще витратити зайву годину, ніж отримати зіпсовану модель.

І не бійтеся їх видаляти. З хорошими налаштуваннями (наприклад, відступ 0,1 – 0,2 мм від моделі) підтримки знімаються легко. Для PLA вистачить стандартних підтримок, а для PETG чи ABS краще використовувати інший матеріал, який з ними не спікається, якщо є другий екструдер чи мультиматеріальний друк. Головне — не ігнорувати їх.

Розуміння, де розміщувати примусові підтримки, а де взагалі забороняти їхнє генерування, прийде з досвідом. От тоді й можна буде економити філамент. А поки що пам’ятайте: без них складна геометрія – нездійсненна мрія.

3D-друк, виконаний без підтримок

3D-друк, виконаний без підтримок

Хибний пріоритет між периметрами та заповненням для міцності

Інколи здається, що якомога щільніше заповнення гарантує міцніший виріб. Логіка у твердженні присутня, однак є й інший бік медалі: заповнення (infill) додає виробу ваги, але не завжди витримує навантаження.

Периметри, тобто зовнішні стінки відбитка, завжди беруть на себе основний «удар». Відтак деталь із 3–4 периметрами і 20% заповнення часто міцніша, ніж із 1–2 периметрами, яка заповнена на 50%.

Товсті стінки краще розподіляють силу, особливо при ударах чи тиску. Проте новачки часто підкручують заповнення до 80–100%, помилково вважаючи, що то чудове рішення. Результат: довший друк, більше пластику і не завжди міцна модель.

Для більшості деталей вистачить 2–3 периметри і 15–25% заповнення типу «соти» (cells), «сітка» (grid) чи рекомендований нами «гіроїд» (gyroid). Якщо ж потрібна суперміцність, додавайте периметри, а не заповнення.

Порада незмінна: тестуйте. Виготовляйте зразки з різними налаштуваннями і випробовуйте їх на злам. Відрегулюйте слайсер правильно і ваші деталі «виживуть» навіть за екстремальних умов.

Друкувати без периметрів = будувати дім без надійних стін

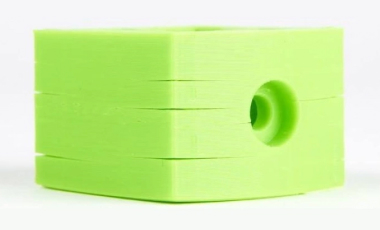

Приклад слабкого заповнення

Приклад слабкого заповнення

Обслуговування та механіка принтера: недогляд і його наслідки

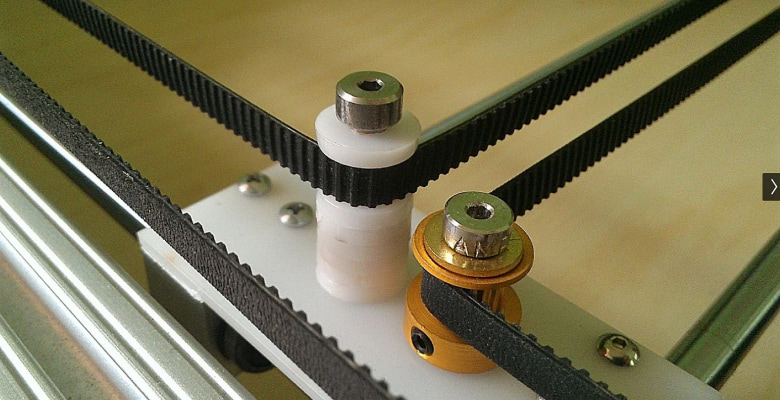

Надлишковий або недостатній натяг ременів (особливо в кінематиці CORE XY)

Ремені в принтері, наче гітарні струни. Занадто слабкі — друк втрачає точність, занадто тугі — двигун перегрівається. Погано натягнуті ремені призводять до зміщення шарів, нерівних стінок, втрати деталей. Іноді натяг навіть не перевіряють, адже «заводське налаштування найкраще».

Помилка.

Ремені з часом розтягуються, особливо якщо друкувати багато. Слабкий ремінь дає люфт і сопло гуляє туди-сюди, псуючи геометрію моделі. Перетягнутий ремінь, своєю чергою, зношує підшипники і навіть може зламати щось у системі приводів чи спалити мотор.

Як перевірити? Натисніть на ремінь пальцем. Він має пружинити, втім не провисати. Якщо звучить як струна при щипку — нормально. Якщо гуде або провисає — час підтягувати. Звертайте увагу на осі X та Y (перевіряйте обидві).

Також можна використовувати різні мобільні застосунки, призначені для регулювання струн в гітарі по звуку. А в додатку Prusa є функція акустичної перевірки натягування ременів. Потрібну частоту звуку необхідно підбирати чи гуглити індивідуально до вашої моделі принтера, проте зазвичай це значення варіюється між 80 та 90 Гц.

Регулярно оглядайте ремені, хоча б раз на місяць. Правильний натяг — запорука чітких ліній і точних розмірів.

Ремені 3D-принтера

Ремені 3D-принтера

Недбале ставлення до стану сопла

Хай як прикро це чути, але сопло має свій ресурсний ліміт і навіть якщо воно з надійної латуні, то не працюватиме вічно. Сталеве сопло довговічніше, однак значно дорожче і теж має властивість зношуватися.

Абразивні нитки, як-от карбон чи металізований філамент, зношують наконечник і стінки за 100–200 г подачі матеріалу. Діаметр і форма критично змінюються, якість друку псується. У підсумку — нерівний потік, криві лінії, засмічення. Навіть PLA в умовах інтенсивної роботи з часом стирає сопло.

Ознаки зносу:

- друковані шари стають нерівними

- зовнішні стінки відбитка втрачають чіткість

- видимі пошкодження сопла: деформація наконечника

- гучне клацання екструдера через застрягання нитки

Перевіряйте сопло раз на 3–6 місяців або кожні 2-4 тис. мотогодин: подивіться на отвір під світлом чи мікроскопом. Якщо він не ідеально круглої форми або більший за 0,4 мм — замініть.

Між сеансами друку варто прочищати сопло методом холодного витягування (англ. Cold Pull) — так ви подовжите його життя. Далі детальніше про цей метод.

Ігнорувати знос сопла = їздити на лисій гумі: рано чи пізно аварія

Засмічене та чисте сопло

Засмічене та чисте сопло

Відмова від процедури Cold Pull

Сопло принтера, як чашка: не миєте — псується смак. Та й сподіватися на його самоочищення теж марна справа. Залишки пластику, пил і дрібний бруд накопичуються всередині, викликаючи засмічення, нерівний потік і, як наслідок, артефакти на моделі.

Прийом Cold Pull («холодне витягування») складається з кількох етапів.

- Нагрійте сопло до високої температури

- Вставте в нього філамент

- Остудіть сопло до 90–100°C

- Вручну дуже акуратно (!) витягніть пластик, прибираючи бруд

Робити це треба бодай раз на місяць, особливо якщо ви друкуєте різними типами ниток. Без холодного витягування старі залишки PLA чи PETG можуть змішуватися з новим пластиком, псуючи колір або текстуру. З TPU й ABS ще веселіше: засмічення може зупинити друк.

Процедура зовсім нескладна, втім вона економить час і сопла.

Відмовлятися від Cold Pull = не чистити зуби: безсумнівно пожалкуєте

Ефективність методу Cold Pull

Ефективність методу Cold Pull

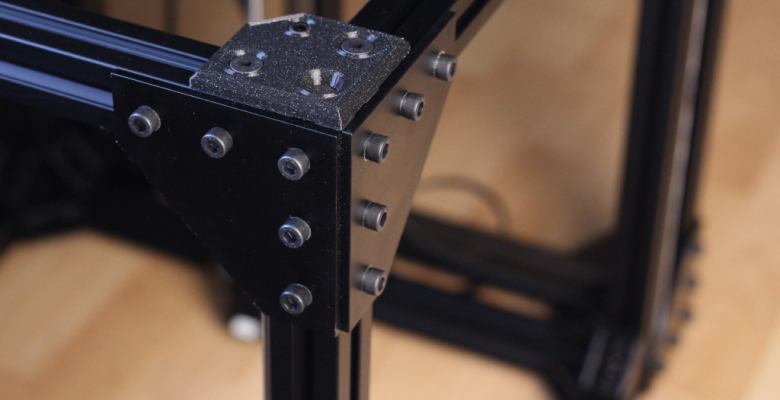

Ігнорування перевірки механічних з’єднань принтера

3D-принтер, як і кожен складний механізм, потребує регулярного обслуговування. З часом через постійну вібрацію, гвинти, муфти та інші з’єднання слабшають. Це зумовлює люфти в рухомих частинах, зміщення шарів, появу артефактів і нерівних ліній на моделі. Наприклад, ослаблений гвинт на каретці осі X може викликати помітні дефекти на прототипі, а не затягнута пружина притискання філаменту призведе до нерівномірної подачі пластику.

Саме тому потрібно здійснювати повну ревізію принтера раз на 2–3 місяці. Обов'язково перевіряйте натяг ременів, кріплення столу, гвинти на хотенді та каретках осей. Використовуйте відповідні інструменти, проте уникайте надмірного затягування, щоб не зірвати різьбу. А також змащуйте лінійні підшипники та інші рухомі елементи спеціальним мастилом для 3D-принтерів. До речі, наносити його слід помірно: надлишок буде притягувати пил, що лише погіршить ситуацію.

Пам'ятайте: регулярний догляд за механікою тримає ваш принтер у відмінній формі, завдяки чому ваші роботи завжди будуть вдалими.

Інші важливі тонкощі: що пропускають користувачі

Неналаштована компенсація тиску

Компенсація тиску (Pressure Advance) — одне з найважливіших налаштувань. Воно контролює, як пластик вичавлюється на початку і в кінці ліній. Багато хто його пропускає, вважаючи, що стандартні параметри в слайсері врятують.

Помилка.

Без правильної компенсації тиску ви отримаєте або надлишок пластику на початку ліній, або дірки в кінці. Це псує поверхню готового макета, робить шви грубими, а деталі неточними.

Компенсація тиску залежить від принтера і пластику. У сучасних принтерах це значення відкориговане одразу в прошивці. Воно достатньо хороше, але не ідеальне. На Bowden-принтерах потрібна більша компенсація через затримку подачі.

Філаменти типу PLA зазвичай потребують коефіцієнту компенсації тиску 0,02–0,05, а от TPU чи PETG слід тестувати окремо. Друкуйте тестову модель, наприклад, тонкостінний куб, і дивіться, де пластик недолитий або перелитий. Коригуйте у слайсері, поки шви не стануть ідеальними, а кути гострими. Не пошкодуйте одну годину на тести і ваші вироби матимуть вигляд, наче з шоуруму.

Не зважати на Pressure Advance = різати незаточеним ножем: результат буде кривим

Невідкоригована компенсація тиску

Невідкоригована компенсація тиску

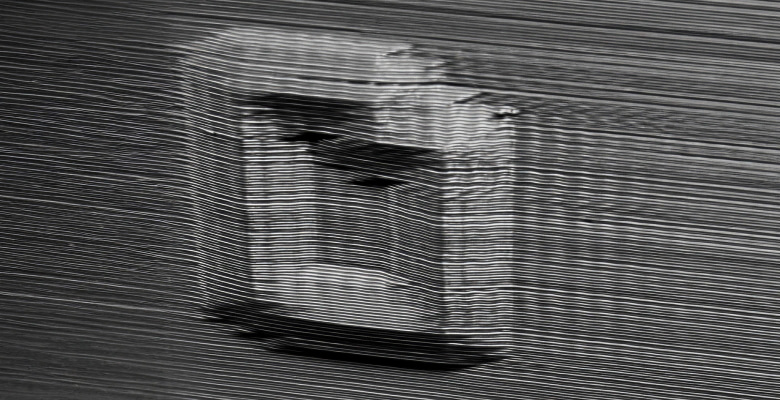

Небажання вивчати та калібрувати функцію попередньої компенсації вібрацій

Попередня компенсація вібрацій (Input Shaping) — не магія для гіків, а реальний спосіб позбутися вібрування. Цю функцію незаслужено ігнорують, бо звучить вона складно, та й розбиратися лінь. АЛЕ! Без калібрування попередньої компенсації вібрацій ви отримуєте так зване «ехо» (ringing/ghosting) або дефекти на поверхні моделі. Вона матиме хвилястий вигляд саме через вібрації під час друку.

Варто зазначити, що більшість сучасних принтерів, готових до роботи з коробки, мають закриту прошивку і автоматичне налаштування цієї функції. Проте у відкритих проєктах вона аналізує рух принтера і компенсує вібрації, роблячи поверхню гладкою.

Ця функція особливо важлива для швидкісних принтерів, які продаються у вигляді наборів для самостійного складання. Налаштування не складне, але без цього швидкий друк просто видасть розпливчасті деталі. Не пошкодуйте часу на калібрування і ваші моделі матимуть вигляд литого моноліту.

Легковажити функцією Input Shaping = їхати на велосипеді з квадратними колесами

Вплив вібрацій 3D-принтера на вигляд готового виробу

Вплив вібрацій 3D-принтера на вигляд готового виробу

Гонитва за швидкістю замість контролю потоку

Швидкість друку — одна з ключових характеристик 3D-індустрії, втім не головна. Не варто встановлювати її на позначку 500 мм/с, будучи впевненим, що ви на шляху до швидкого результату. Максимальний потік філамента важливіший.

Потік — це об’єм пластику, який принтер може видати за секунду. Якщо потік не відповідає швидкості, пластик не доллється або переллється. Результат: дірки, слабкі шари, нерівні стінки. Тобто сопло діаметром 0,4 мм із потоком 15 мм³/с не потягне швидкість 150 мм/с на товстих шарах.

Алгоритм дій той самий: зробіть пробну модель, поступово збільшуючи швидкість, поки не побачите дефектів. Відшукайте ліміт свого хотенду (для бюджетних принтерів це часто 10–20 мм³/с), потім підлаштуйте швидкість під цей потік.

PETG і TPU особливо чутливі. Для останнього швидкість 30–50 мм/с часто є оптимальною. Словом, докладіть трохи зусиль і якість виробів вас приємно здивує.

Гнатися за швидкістю, не відрегулювавши максимальний потік = їхати в авто зі слабким двигуном на п’ятій передачі

Висновки

3D-друк — це логічна послідовність продуманих дій. Найменша похибка (від брудного столу до недоглянутої механіки) може зіпсувати модель. Але кожній з них можна запобігти.

- Замість того, щоб шукати чарівну кнопку, зосередьтеся на головних принципах: чистоті, ретельному калібруванні та правильних налаштуваннях слайсера

- Невпинно тестуйте: температура, потік, ширина ліній, час шару — всі ці параметри мають значення

- Не бійтеся підтримувальних конструкцій чи адгезивів, адже вони є інструментами, які допомагають вирішувати складні завдання

- Якісний філамент і регулярний догляд за принтером — це не примхи, а інвестиція в стабільний результат

Запевняємо: кожна хвилина, витрачена на прискіпливі налаштування, відгукнеться вам незрівнянними тривимірними витворами. Уникайте цих поширених помилок і ваш 3D-принтер стане надійним інструментом для творчості, а не приводом для стресу.