ТОП-20 ошибок в 3D-печати и как их избежать

Каждый, кто увлекается трехмерным творчеством, знаком с этим чувством: часами ждешь результата, чтобы на финише получить не качественную модель, а кучу испорченного пластика. Часто причина скрывается не в самом принтере, а в мелких ошибках, которые легко допустить.

В этой статье мы собрали самые распространенные подводные камни: от подготовки стола до продвинутых настроек, помогающих достичь идеального результата. Давайте разберемся, как избежать этих ловушек и превратить ваш 3D-принтер в надежную рабочую лошадку, а не источник разочарования.

Содержание

- Стол для печати: просчеты в подготовке и настройке

- Филамент: проблемы, которые начинаются с материала

- Ключевые параметры печати: типичные ошибки

- Обслуживание и механика принтера: недосмотр и его последствия

- Другие важные тонкости: что упускают пользователи

- Выводы

Стол для печати: просчеты в подготовке и настройке

Неочищенная поверхность

Стол принтера — ваш фундамент. Если он грязный, модель на нем держаться не будет. Жирные следы пальцев, пыль, остатки старого пластика — всё это убивает адгезию. Первый слой отлипает, модель плывет или срывается со стола.

Многие думают, что протирание стола влажной салфеткой спасает от всех бед. Ошибка. Вода не расщепляет грязь. Используйте изопропиловый спирт или средства для мытья посуды, которые хорошо справляются с жиром. Протирайте поверхность перед каждой печатью, особенно если прикасались к ней руками. Даже чистый с виду стол может быть жирным.

Но осторожно: не все поверхности любят изопропил. Например, PEI-пластины от Prusa или ELEGOO можно чистить спиртом, а вот плиты для печати полипропиленом от Prusa — категорически нет. Спирт может повредить их текстуру и адгезия станет еще хуже. Для таких поверхностей лучше использовать теплую воду со средством вроде Fairy и мягкую ткань. Чистота — это база. Не почистил стол, значит, не жди качественной печати.

Неочищенная поверхность стола 3D-принтера

Неочищенная поверхность стола 3D-принтера

Невыровненный стол (в принтерах, где это реализовано)

Выравнивание стола не значит просто крутить винты, пока «на глаз» не покажется, что плоскость наконец-то в хорошей горизонтали. Плохо выровненный стол — это провальный первый слой, который либо не прилипает, либо размазывается настолько, что его невозможно отсоединить.

Бытует мнение, что если перестраховаться и задать слишком малое расстояние между соплом головы и поверхностью печати (z-офсет, англ. z-offset), то модель 100% прилипнет. Нет, это ошибка.

Когда сопло расположено слишком близко к столу, пластик не может свободно вытекать. Отсюда — избыточное давление, из-за чего экструдер проскакивает с характерным щелчком, а первый слой получается поврежденным и неровным. Адгезия становится настолько сильной, что модель отрывается от стола вместе с покрытием.

И наоборот: слишком высокий z-офсет означает, что первый слой не прилипнет, потому что пластик ложится слишком далеко от поверхности.

Надо найти золотую середину: сопло должно едва касаться листа бумаги при калибровке. Не ленитесь проверять выравнивание после нескольких сессий печати, потому что стол может сбиваться. Автоматическое выравнивание не всегда панацея: датчики бывают неточными, особенно на бюджетных принтерах.

Регулярно проводите ручную проверку стола, желательно раз в неделю. Всегда затягивайте винты системно, по углам, контролируя центр. Точное выравнивание — это залог качественного первого слоя, без которого вся печать может быть испорчена.

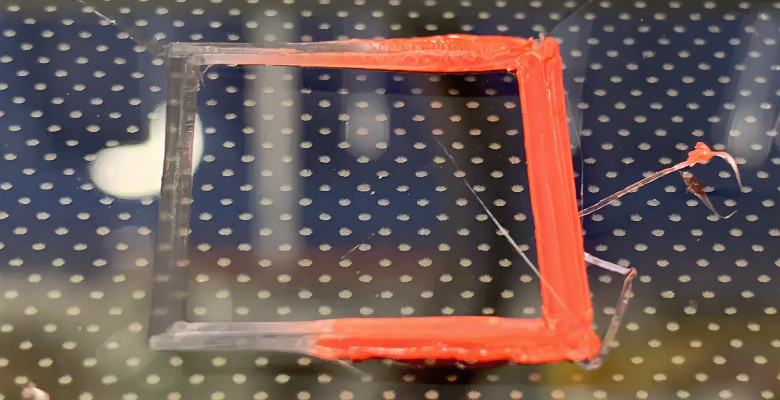

Результат 3D-печати на невыровненном столе

Результат 3D-печати на невыровненном столе

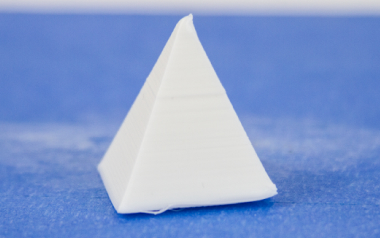

Неоптимальное расположение модели

Правильное размещение модели на столе — один из определяющих моментов, от которого зависит конечный результат работы. Отнесшись к нему легкомысленно, вы получите классические неприятности в виде слабой адгезии, лишних поддержек и деформации. В худшем же случае рискуете даже не завершить работу.

Чтобы избежать досадного развития событий, стоит учитывать два ключевых аспекта:

- Ориентация в слайсере

- Выбор места на столе

Поворачивайте модель так, чтобы минимизировать количество поддержек и упростить их удаление. Для максимальной прочности детали ориентируйте ее таким образом, чтобы линии печати шли вдоль основной нагрузки, поскольку вертикальные слои значительно слабее на разрыв. Хотя слайсеры предлагают функцию автоматической ориентации, она не всегда самая лучшая. Вручную модель можно выставить оптимальнее.

Для предметов с большой площадью основания лучше использовать центр стола, где распределение тепла наиболее стабильное. Края, как правило, холоднее, что особенно критично для материалов, чувствительных к перепадам температур (например, ABS или PETG). Изделие может дать нежелательную асимметричную усадку. А что касается длинных и тонких элементов, то неправильное размещение может привести к потере плотного контакта с поверхностью.

Проработайте этот подготовительный этап заранее и ничто не помешает вам получить безупречное изделие.

Филамент: проблемы, которые начинаются с материала

Неоткалиброванный

Каждый тип пластика — от PLA до TPU — имеет свои уникальные свойства. Однако пользователи нередко выбирают для печати стандартный профиль в слайсере, надеясь, что настроек по умолчанию достаточно.

Нет.

Неоткалиброванный пластик — прямой путь к провалу. Температура, поток, обдув, повторное втягивание или ретракция (актуально для старых принтеров с Bowden-экструдером) зависят даже не от производителя или типа, а от конкретной катушки.

Даже PLA той же фирмы, но разных цветов или из разных партий, может требовать разной температуры. Отсутствие калибровки приводит к плохому спеканию слоев, так называемой паутинке, засорению сопла или некрасивым швам.

Начинайте с теста температуры. Например, напечатайте тестовую башню в диапазоне 180 – 220°C для PLA и посмотрите, где пластик ложится лучше всего. Поток тоже надо настроить: печатайте кубик с одной стенкой и измеряйте толщину штангенциркулем. Если толщина не совпадает с настройками слайсера, корректируйте поток.

Ретракция — отдельная история. Без теста вы получите либо паутинку из-за недостаточного втягивания, либо неполную экструзию при слишком большом значении. Или вообще «поймаете» пробку в термобарьере. Калибровка занимает не более часа, однако экономит дни потраченных нервов.

Непросушенный

Все филаменты гигроскопичны, не шутим. Новая катушка из коробки обычно готова к печати, если это не TPU или нейлон. Однако любому филаменту свойственно очень быстро поглощать влагу из воздуха.

Влажный пластик — это катастрофа. Пузырьки в экструдере, неровный поток, слабые слои. Влага кипит при нагревании, делая экструдированную нить пористой. Результат: микроотверстия, паутинка, засорение сопла.

TPU и нейлон — чемпионы по поглощению влаги. И даже PLA за неделю на открытом воздухе становится мокрым. Поэтому перед печатью обязательно просушите катушку в течение 4-6 часов:

- PLA и PETG при температуре 40–50°C

- TPU — 50–60°C

- ABS и нейлон — 60–70°C

Решили прибегнуть к услугам духового шкафа? Тогда сушите филамент очень осторожно, на низкой температуре. Следите, чтобы он не расплавился. Храните катушки в герметичных контейнерах с силикагелем. Последний, кстати, обычно многоразовый. Его можно повторно сушить вместе с филаментом.

Также ознакомьтесь с инструкцией или этикеткой на упаковке. Подавляющее большинство производителей указывают технические характеристики своего товара, среди которых вы найдете данные о температуре стеклования филамента, плавления, термической деформации и сушки в частности.

Некачественный

При выборе материала для печати не торопитесь покупать самый дешевый, ведь такой пластик часто является причиной многих проблем. Его нестабильный диаметр, наличие примесей и слабых пигментов влекут за собой засорение сопла, перебои в подаче нити и никудышное склеивание слоев. Особенно опасны абразивные частицы в бюджетных филаментах, имитирующие металл или дерево. Они способны полностью разрушить сопло и быстро вывести из строя весь хотенд.

Филаменты от Prusa или ELEGOO стоят дороже, но они стабильны: ровный диаметр, чистая формула, никаких сюрпризов. Они не забивают экструдер и не изнашивают сопло преждевременно.

Филамент низшей ценовой категории можно выбирать для черновых прототипов или тестовой печати, где прочность и качество не столь критичны. А вот на материалах для функциональных деталей и механизмов экономить точно не нужно. Качественный филамент является выгодной инвестицией в долговечность принтера и ваш покой.

Некачественный филамент = плохая смазка в автомобиле: ремонт неизбежен

Ключевые параметры печати: типичные ошибки

Низкая температура нити, сопла, стола

Адгезия зависит не только от чистого стола, но и от температуры печатных элементов, участвующих в процессе.

Если пластик выходит из сопла холоднее, чем нужно, он не прилипает к поверхности. PLA еще может простить такой промах, но PETG или ABS без правильной температуры просто расслоятся. Проверяйте рекомендуемую температуру для вашей нити в инструкции или на этикетке: у PLA она обычно составляет 190–230°C, у PETG – 230–250°C.

Низкая температура сопла делает пластик вязким и он не успевает достаточно растечься по столу или склеиться с предыдущим слоем. Результат: слабое размягченное основание или потрескавшаяся модель.

И не забывайте о столе. Холодный стол — еще одна причина неудачи (если, конечно, вы не работаете с соответствующими пластинами для холодной печати). PLA любит, когда стол подогрет до 50–60°C, ABS требует 90–110°C. Впрочем даже если температура правильная, но вы касались стола пальцами, жир с кожи навредит адгезии.

Не трогайте поверхность руками. Используйте перчатки или держитесь за края. Если стол уже загрязнен, смотрите п. 1. Температура и чистота — два основных фактора хорошей адгезии. Пройдете мимо них — получите брак.

Некорректное соотношение охлаждения и температуры печати

Охлаждение и температура. Этакая формула, где каждый элемент одинаково важен и взаимозависим от другого. К сожалению, откуда-то взялись предположения, что мощный обдув означает лучшее качество.

Но это тоже ошибка.

Чем сильнее охлаждение, тем более высокая температура нужна пластику, чтобы нормально соединить между собой слои. И наоборот: высокая температура без достаточного обдува приводит к провисанию, деформации, наплывам.

Например, PLA любит сильный обдув (80–100%), но если температура сопла ниже 190°C, он не успевает спечься с предыдущим слоем и модель выходит хрупкой.

PETG наоборот не стоит подвергать чрезмерному охлаждению: 30–50% максимум, иначе деталь расслоится. Но перегревать его тоже не стоит. Cтанет ломким.

ABS вообще печатают с минимальным обдувом, поскольку он чувствителен к перепадам температур. Слишком сильное охлаждение для любого пластика чревато потерей прочности: слои плохо склеиваются и модель растрескивается под нагрузкой.

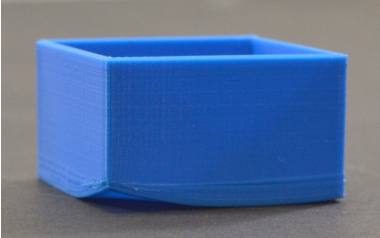

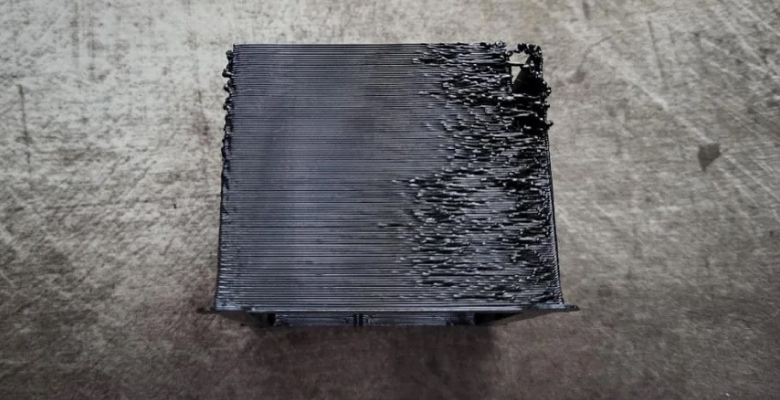

Слишком быстрая печать слоя

Этот показатель также имеет большое значение: если слой выкладывается слишком быстро, пластик не успевает застыть и плывет.

Не стоит гнаться за скоростью с надеждой сэкономить время. Наплавление качественного слоя требует достаточного количества времени. Это особенно критично для маленьких моделей или деталей с мелкими элементами.

Например, при печати PLA слой должен печататься хотя бы 8–10 секунд, чтобы охлаждение успело сделать свое дело. Для PETG или ABS – 10–15 секунд, так как они дольше застывают.

Если слайсер показывает меньшее время, откорректируйте минимальное время слоя в настройках (minimum layer time) и уменьшите минимальную скорость печати. Такая тактика заставит принтер замедлиться.

Пробуйте разные комбинации: печатайте кубик или тестовую башню, меняя температуру на 5–10°C и обдув на 10–20%. Найдите баланс, иначе можно получить кашу с волнами пластика или деталь, которая развалится от прикосновения.

Альтернатива — печать на одном столе нескольких моделей одновременно. Так вы дадите каждому слою время затвердеть. Без надлежащего охлаждения есть риск получить кривые детали, которые будут скорее напоминать комок пластилина, чем профессиональную трехмерную модель.

Настройте время слоя правильно и ваши работы будут красивее, чем вы могли представить.

Неправильная настройка ширины линий

Конечно, можно согласиться на стандартное предложение слайсера — 0,4 мм для сопла 0,4 мм — и не волноваться. Однако есть опасность потери качества, ведь правильная ширина линий может улучшить детализацию и прочность изделия.

Например, для внешних периметров можно устанавливать значение 0,38 или даже 0,35 мм. Таким образом достигается надлежащая четкость, особенно в местах, где нужно выложить изящные миниатюрные формы. Более тонкие линии позволяют соплу точнее рисовать контуры. А вот внутренние периметры и заполнение можно делать шире – 0,5 или 0,6 мм, если позволяет поток.

Это экономит время и придает отпечаткам стабильность, потому что более толстые линии лучше спекаются. Но не переусердствуйте: слишком широкие слои приводят к избытку пластика, а слишком тонкие — к слабому потоку и дыркам.

Печатайте тестовые макеты разной толщины и проверяйте результат штангенциркулем. Сопло 0,4 мм достаточно гибкое в работе, но без нужных настроек вы жертвуете либо качеством, либо скоростью. Выставьте идеальную ширину линий и вашей модели не будет равных.

Пренебрежение адгезивами

Адгезивы часто считаются лишней морокой. Мол, чистый стол и так будет держать модель. Не всегда. Даже вымытый до блеска и выровненный стол может подвести, особенно с материалами вроде PETG, ABS или нейлона.

Без адгезива первый слой отлипает, углы задираются вверх, а почти завершенные модели вообще срываются со стола. Клей-карандаш PVP, лак для волос (крайне не рекомендуется для любых столов кроме стеклянных), специальные 3D-адгезивы (лучший вариант) — не коварный маркетинг, а необходимость.

Например, клей-карандаш дешев и легко смывается, а лак для волос дает тонкий слой, который хорошо держится на глянцевом стекле. Но будьте осторожны: избыток клея может испортить поверхность или усложнить снятие модели.

И не забывайте о типе поверхности: стекло любит лак, PEI лучше сочетается с клеем. Если работаете с полипропиленом, то без специального адгезива вообще никак. Нанесите тонкий слой перед печатью и забудьте о плохой фиксации отпечатка.

Также адгезивы иногда выполняют роль разделителя. Например, комплектная глянцевая пластина с PEI-покрытием от PRUSA, с которой поставляются Core ONE и MK4S, имеет настолько высокую адгезию, что при печати любым филаментом, кроме PLA, слой клея необходим не для прилипания, а наоборот, для легкого отсоединения готовой модели от стола.

Работа без адгезивов = вождение без ремня безопасности: может и повезет, но риск провала высок

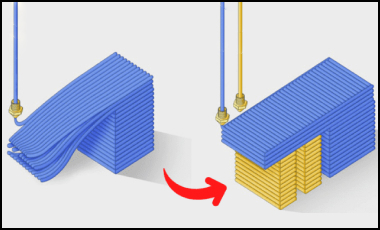

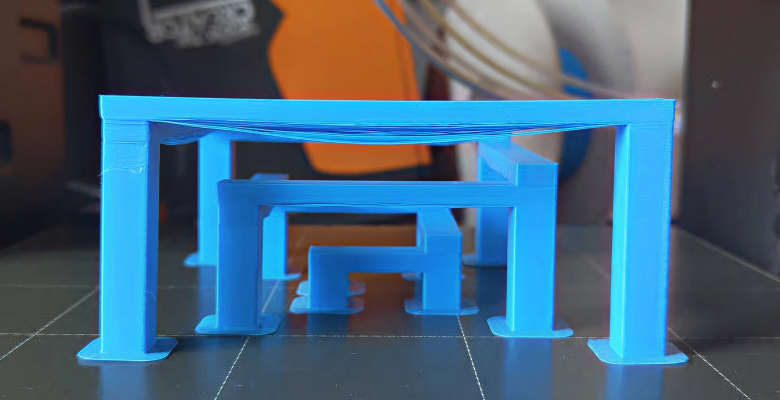

Страх перед поддержками

Поддержки — это не дополнительный расход пластика, а необходимое условие для успешной печати сложных проектов. Обычно их избегают, ведь кажется, что они усложняют печать, портят поверхность отпечатка да еще и зря переводят метры филамента.

Ошибка.

Без поддержек сложные модели с элементами нависания или мостов просто рухнут. Слайсеры, такие как PrusaSlicer или ELEGOOSlicer (построенный на основе OrcaSlicer), автоматически генерируют поддержки, но новички часто их отключают, надеясь на чудо.

Чудо не происходит. Нависание под углом более 45° без поддержек — это, как правило, фиаско: пластик прогибается, нити тянутся, детали деформируются. Да, поддержки добавляют печати длительности и увеличивают расход материала, однако лучше потратить лишний час, чем получить испорченную модель.

И не бойтесь их удалять. С хорошими настройками (например, отступ 0,1 – 0,2 мм от модели) поддержки снимаются легко. Для PLA хватит стандартных поддержек, а для PETG или ABS лучше использовать другой материал, который с ними не спекается, если есть второй экструдер или мультиматериальная печать. Главное — не игнорировать их.

Понимание, где размещать принудительные поддержки, а где вообще запрещать их генерацию, придет с опытом. Вот тогда и можно будет экономить филамент. А пока помните: без них сложная геометрия — несбыточная мечта.

3D-печать, выполненная без поддержек

3D-печать, выполненная без поддержек

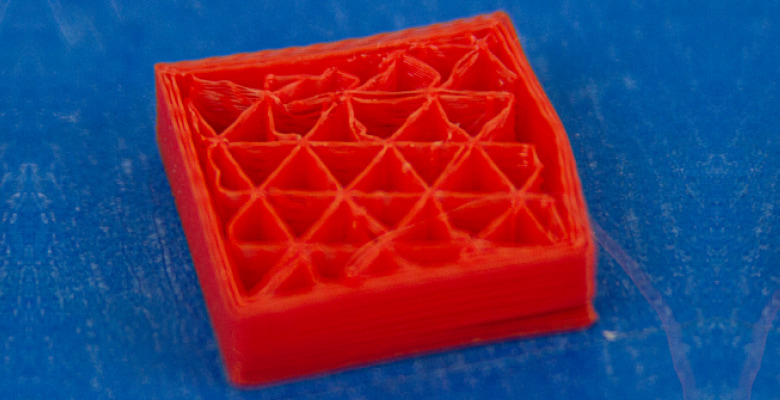

Ошибочный приоритет между периметрами и заполнением для прочности

Иногда кажется, что чем плотнее заполнение, тем крепче изделие. Логика в утверждении присутствует, однако есть и другая сторона медали: заполнение (infill) добавляет изделию веса, но не всегда выдерживает нагрузку.

Периметры, то есть внешние стенки отпечатка, всегда берут на себя основной «удар». Следовательно, деталь с 3–4 периметрами и 20% заполнения часто крепче, чем с 1–2 периметрами, которая заполнена на 50%.

Толстые стенки лучше распределяют силу, особенно при ударах или давлении. Однако новички часто подкручивают заполнение до 80–100%, ошибочно считая, что это отличное решение. Результат: более долгая печать, больше пластика и не всегда крепкая модель.

Для большинства деталей хватит 2–3 периметра и 15–25% заполнения типа «соты» (cells), «сетка» (grid) или рекомендуемый нами «гироид» (gyroid). Если же нужна суперпрочность, добавляйте периметры, а не заполнение.

Совет неизменен: тестируйте. Изготавливайте образцы с разными настройками и испытывайте их на излом. Отрегулируйте слайсер правильно и ваши детали «выживут» даже при экстремальных условиях.

Печатать без периметров = строить дом без надежных стен

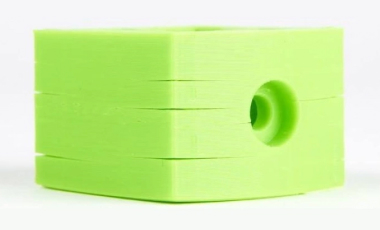

Пример слабого заполнения

Пример слабого заполнения

Обслуживание и механика принтера: недосмотр и его последствия

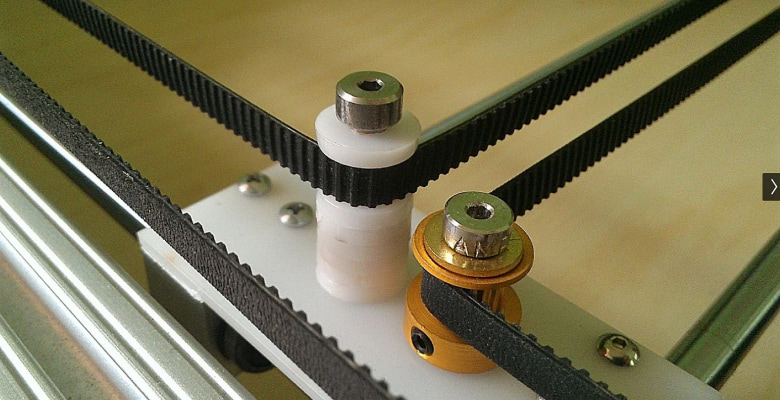

Избыточное или недостаточное натяжение ремней (особенно в кинематике CORE XY)

Ремни в принтере, как гитарные струны. Слишком слабые — печать теряет точность, слишком тугие — двигатель перегревается. Плохо натянутые ремни приводят к смещению слоев, неровным стенкам, потере деталей. Иногда натяжение даже не проверяют, ведь «заводская настройка лучше всего».

Ошибка.

Ремни со временем растягиваются, особенно если печатать много. Слабый ремень дает люфт, и сопло гуляет туда-сюда, портя геометрию модели. Перетянутый ремень, в свою очередь, изнашивает подшипники и даже может сломать что-то в системе приводов или сжечь мотор.

Как проверить? Нажмите на ремень пальцем. Он должен пружинить, но не провисать. Если звучит как струна при щипке — нормально. Если гудит или провисает — пора подтягивать. Обращайте внимание на оси X и Y (проверяйте обе).

Также можно использовать различные мобильные приложения, предназначенные для регулировки струн в гитаре по звуку. А в приложении Prusa есть функция акустической проверки натяжения ремней. Нужную частоту звука необходимо подбирать или гуглить индивидуально к вашей модели принтера, однако обычно это значение варьируется между 80 и 90 Гц.

Регулярно осматривайте ремни, хотя бы раз в месяц. Правильное натяжение — залог четких линий и точных размеров.

Ремни 3D-принтера

Ремни 3D-принтера

Небрежное отношение к состоянию сопла

Как ни прискорбно это слышать, но сопло имеет свой ресурсный лимит, и даже если оно из надежной латуни, то не будет работать вечно. Стальное сопло долговечнее, однако значительно дороже и ему тоже свойственно изнашиваться.

Абразивные нити, например карбон или металлизированный филамент, изнашивают наконечник и стенки за 100–200 г подачи материала. Диаметр и форма критически меняются, качество печати портится. В итоге — неровный поток, кривые линии, засорение. Даже PLA в условиях интенсивной работы со временем стирает сопло.

Признаки износа:

- печатные слои становятся неровными

- внешние стенки отпечатка теряют четкость

- видимые повреждения сопла: деформация наконечника

- громкие щелчки экструдера из-за застревания нити

Проверяйте сопло раз в 3–6 месяцев или каждые 2-4 тыс. моточасов: посмотрите на отверстие под светом или микроскопом. Если оно не идеально круглой формы или больше 0,4 мм — замените.

Между сеансами печати стоит прочищать сопло методом холодного вытягивания (англ. Cold Pull) — так вы продлите его жизнь. Далее подробнее об этом методе.

Игнорировать износ сопла = ездить на лысой резине: рано или поздно авария

Засоренное и чистое сопло

Засоренное и чистое сопло

Отказ от процедуры Cold Pull

Сопло принтера, как чашка: не моете — портится вкус. Да и надеяться на его самоочищение тоже бессмысленно. Остатки пластика, пыль и мелкая грязь скапливаются внутри, вызывая засорение, неровный поток и, как следствие, артефакты на модели.

Прием Cold Pull («холодное вытягивание») состоит из нескольких этапов.

- Нагрейте сопло до высокой температуры

- Вставьте в него филамент

- Остудите сопло до 90–100°C

- Вручную очень аккуратно (!) вытяните пластик, убирая грязь

Делать это надо хотя бы раз в месяц, особенно если вы печатаете разными типами нитей. Без холодного вытягивания старые остатки PLA или PETG могут смешиваться с новым пластиком, портя цвет или текстуру. С TPU и ABS еще веселее: засорение может остановить печать.

Процедура совсем несложная, но она экономит время и сопла.

Отказываться от Cold Pull = не чистить зубы: несомненно пожалеете

Эффективность метода Cold Pull

Эффективность метода Cold Pull

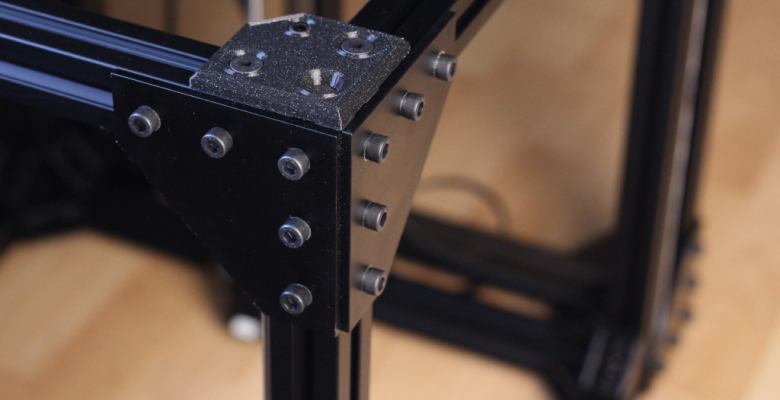

Игнорирование проверки механических соединений принтера

3D-принтер, как и каждый сложный механизм, требует регулярного обслуживания. Со временем из-за постоянной вибрации, винты, муфты и другие соединения ослабевают. Это приводит к люфтам в движущихся частях, смещению слоев, появлению артефактов и неровных линий на модели. Например, ослабленный винт на каретке оси X может вызвать заметные дефекты на прототипе, а не затянутая пружина прижатия филамента приведет к неравномерной подаче пластика.

Именно поэтому нужно осуществлять полную ревизию принтера раз в 2–3 месяца. Обязательно проверяйте натяжение ремней, крепление стола, винты на хотэнде и каретках осей. Используйте соответствующие инструменты, однако избегайте чрезмерного затягивания, чтобы не сорвать резьбу. А также смазывайте линейные подшипники и другие движущиеся элементы специальной смазкой для 3D-принтеров. Кстати, наносить ее следует умеренно: избыток будет притягивать пыль, что только усугубит ситуацию.

Помните: регулярный уход за механикой держит ваш принтер в отличной форме, благодаря чему ваши работы всегда будут удачными.

Другие важные тонкости: что упускают пользователи

Ненастроенная компенсация давления

Компенсация давления (Pressure Advance) — одна из важнейших настроек. Она контролирует, как пластик выдавливается в начале и в конце линий. Многие ее пропускают, считая, что стандартные параметры в слайсере спасут.

Ошибка.

Без правильной компенсации давления вы получите либо избыток пластика в начале линий, либо дырки в конце. Это портит поверхность готового макета, делает швы грубыми, а детали неточными.

Компенсация давления зависит от принтера и пластика. В современных принтерах это значение откорректировано сразу в прошивке. Оно достаточно хорошее, но не идеальное. На Bowden-принтерах нужна большая компенсация из-за задержки подачи.

Филаменты типа PLA обычно требуют коэффициента компенсации давления 0,02–0,05, а вот TPU или PETG следует тестировать отдельно. Печатайте тестовую модель, например, тонкостенный куб, и смотрите, где пластик недолит или перелит. Корректируйте в слайсере, пока швы не станут идеальными, а углы острыми. Не пожалейте один час на тесты, и ваши изделия будут выглядеть, как из шоурума.

Не обращать внимания на Pressure Advance = резать незаточенным ножом: результат будет кривым

Неоткорректированная компенсация давления

Неоткорректированная компенсация давления

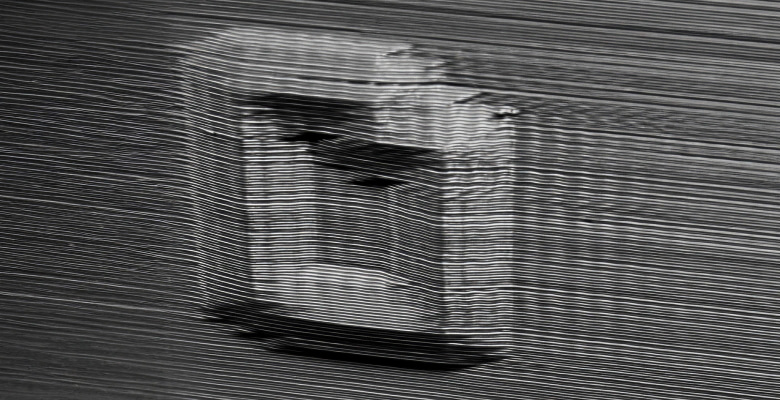

Нежелание изучать и калибровать функцию предварительной компенсации вибраций

Предварительная компенсация вибраций (Input Shaping) — не магия для гиков, а реальный способ избавиться от вибрирования. Эту функцию незаслуженно игнорируют, потому что звучит она сложно, да и разбираться лень. НО! Без калибровки предварительной компенсации вибраций вы получаете так называемое «эхо» (ringing/ghosting) или дефекты на поверхности модели. Она обретет волнистый вид именно из-за вибраций во время печати.

Стоит отметить, что большинство современных принтеров, готовых к работе из коробки, имеют закрытую прошивку и автоматическую настройку этой функции. Однако в открытых проектах она анализирует движение принтера и компенсирует вибрации, делая поверхность гладкой.

Эта функция особенно важна для скоростных принтеров, которые продаются в виде наборов для самостоятельной сборки. Настройка не сложная, но без этого быстрая печать просто выдаст расплывчатые детали. Не пожалейте времени на калибровку, и ваши модели будут выглядеть как литой монолит.

Легкомысленно относиться к функции Input Shaping = ехать на велосипеде с квадратными колесами

Влияние вибраций 3D-принтера на вид готового изделия

Влияние вибраций 3D-принтера на вид готового изделия

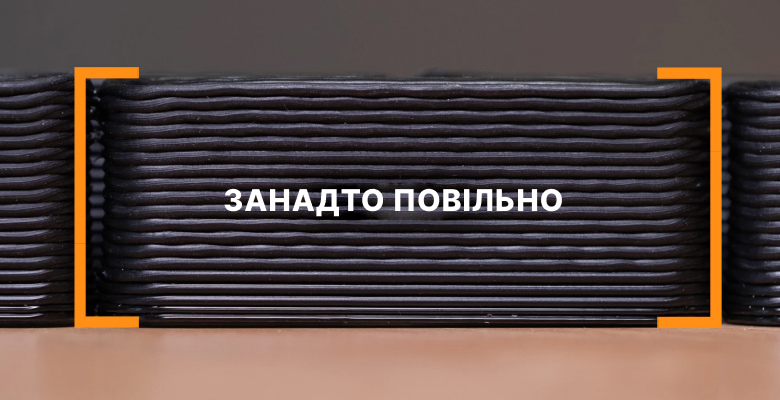

Погоня за скоростью вместо контроля потока

Скорость печати — одна из ключевых характеристик 3D-индустрии, однако не главная. Не стоит устанавливать ее на отметку 500 мм/с, будучи уверенным, что вы на пути к быстрому результату. Максимальный поток филамента важнее.

Поток — это объем пластика, который принтер может выдать в секунду. Если поток не соответствует скорости, пластик недольется или перельется. Результат: дыры, слабые слои, неровные стенки. То есть сопло диаметром 0,4 мм с потоком 15 мм³/с не потянет скорость 150 мм/с на толстых слоях.

Алгоритм действий тот же: сделайте пробную модель, постепенно увеличивая скорость, пока не увидите дефектов. Найдите лимит своего хотэнда (для бюджетных принтеров это часто 10–20 мм³/с), затем подстройте скорость под этот поток.

PETG и TPU особенно чувствительны. Для последнего скорость 30–50 мм/с часто является оптимальной. В общем, приложите немного усилий, и качество изделий вас приятно удивит.

Гнаться за скоростью, не отрегулировав максимальный поток = ехать в авто со слабым двигателем на пятой передаче

Выводы

3D-печать — это логическая последовательность продуманных действий. Малейшая погрешность (от грязного стола до неухоженной механики) может испортить модель. Но каждую из них можно предотвратить.

- Вместо того чтобы искать волшебную кнопку, сосредоточьтесь на главных принципах: чистоте, тщательной калибровке и правильных настройках слайсера

- Неустанно тестируйте: температура, поток, ширина линий, время слоя — все эти параметры имеют значение

- Не бойтесь поддерживающих конструкций или адгезивов, ведь они являются инструментами, которые помогают решать сложные задачи

- Качественный филамент и регулярный уход за принтером — это не прихоти, а инвестиция в стабильный результат

Уверяем: каждая минута, потраченная на скрупулезные настройки, отзовется вам впечатляющими трехмерными произведениями. Избегайте этих распространенных ошибок, и ваш 3D-принтер станет надежным инструментом для творчества, а не поводом для стресса.